发布时间:2025-06-02

发布时间:2025-06-02 点击次数:

点击次数: 机器人技术的不断发展中,它们的应用场景日益广泛。然而,机器人在实际运行过程中难免会遇到各种故障,这些问题不仅影响机器人的工作效率,还可能带来安全隐患。本文将针对机器人常见的软件故障类型及其解决方案进行探讨,以期帮助维护人员更好地应对这些挑战。

自动化领域,机器人作为提高生产效率和降低人力成本的关键工具,其稳定运行至关重要。然而,机器人就像人一样,在长时间的使用过程中,难免会遇到一些故障。下面我们就来简单概述一下机器人故障的一些常见问题。

机器人故障的表现形式多样。它们可能表现为启动困难、动作异常、响应迟缓,甚至完全停止工作。这些故障可能是由电气、机械或软件等多个方面的问题引起的。

电气故障往往是由于电流、电压不稳定或电气元件老化造成的。比如,电源电压波动可能导致机器人控制系统无法正常工作,而电气元件如电容、电阻、开关等的老化也可能引发短路或漏电。

机械故障则是机器人最常见的问题之一。这可能与机器人的机械结构有关,如齿轮、轴承、导轨等部件的磨损、变形或损坏。这些问题不仅会导致机器人动作不顺畅,还可能引起更大的机械损伤。

再者,软件故障同样不容忽视。机器人软件故障可能是由于编程错误、系统更新不当或外部干扰引起的。例如,一个简单的编程错误可能导致机器人执行错误动作,而系统更新不及时则可能让机器人面临安全风险。

处理机器人故障时,我们首先需要通过观察和诊断确定故障的具体类型。电气故障可以通过检查电源线和电路板来解决;机械故障可能需要拆卸和检查机械部件;软件故障则可能需要重新编程或更新系统。

预防机器人故障的发生同样重要。这包括对机器人进行定期检查和维护,确保所有部件都在良好的工作状态;优化机器人设计,提高其耐用性和抗干扰能力;以及加强操作人员的培训,减少人为错误。

机器人故障虽然不可避免,但通过合理的预防和及时的修复,我们可以最大限度地减少它们对生产的影响。了解和掌握故障的常见原因,对于保障机器人的稳定运行至关重要。

机器人的广泛应用中,故障类型多种多样,以下列举几种常见的机器人故障类型:

电气故障:这类故障通常与机器人的电源系统、电路板、电线连接等相关。比如,电源电压波动可能导致机器人无法正常启动;电路板元件损坏或接触不良会引起机器人运行不稳定;电线老化或破损则可能造成短路或断路,严重时甚至引发火灾。

机械故障:机械故障主要集中在机器人的运动机构上,包括但不限于齿轮磨损、轴承损坏、导轨变形等。齿轮长时间高速运转可能导致磨损加剧,进而影响传动效率;轴承的润滑不良或过载使用会导致其损坏,影响机器人的运动精度;导轨的磨损或变形则会导致机器人的运动轨迹偏离预定路径。

软件故障:软件故障主要涉及机器人的控制系统和程序。常见的软件故障包括程序错误、系统漏洞、数据丢失等。程序错误可能由于编码时的逻辑错误或外部干扰引起,导致机器人执行错误指令;系统漏洞可能被恶意软件利用,造成数据泄露或系统崩溃;数据丢失则可能是因为存储设备故障或人为误操作导致。

传感器故障:传感器是机器人感知外部环境的重要部件,其故障会影响机器人的决策和动作。例如,视觉传感器损坏会导致机器人无法准确识别物体;距离传感器失灵可能导致机器人无法正确测量距离,从而造成碰撞或误操作。

控制系统故障:控制系统是机器人的大脑,负责处理传感器数据、执行指令等。控制系统故障可能表现为响应速度慢、指令执行错误、系统死机等。这类故障可能是由于硬件故障、软件兼容性问题或系统配置不当造成的。

环境适应故障:部分机器人设计用于特定环境,如水下、高温或粉尘环境。环境适应故障可能是因为机器人的材料、结构或设计无法适应环境要求,导致设备损坏或性能下降。

了解这些常见的机器人故障类型有助于我们更好地预防和应对可能出现的故障,从而保障机器人的稳定运行和长期使用。

电源问题:电气故障中,电源问题是最常见的。电压不稳定、波动过大或者突然断电都可能导致机器人无法正常启动或运行。电源适配器老化、电源线缆损坏或连接不良,都可能是电压不稳定的原因。

元件损坏:机器人的电气系统由各种电子元件构成,如电阻、电容、晶体管等。这些元件在长时间使用后可能会因为过热、过载或环境因素(如潮湿、灰尘)而损坏,进而引发故障。

接触不良:电气连接件如插头、插座、接触器等,若存在松动、氧化或磨损,会导致接触不良。这不仅会引起电流不稳定,还可能因为接触电阻增大而导致局部过热,引发火灾风险。

电路设计缺陷:机器人电路设计不合理,如电路布局过于拥挤、散热设计不足、保护电路缺失等,都可能导致电气故障。设计缺陷可能在机器人初期使用阶段就暴露出来。

外部干扰:电磁干扰是导致电气故障的另一个重要因素。机器人在运行过程中可能会受到来自其他电子设备的电磁干扰,影响电气信号的正常传输,导致控制系统出现错误。

系统过载:当机器人长时间高负荷运行时,其电气系统可能会因为过载而过热,进而导致元件损坏或短路。这种情况需要合理规划机器人的工作时间,确保系统不会超负荷运行。

维护不当:机器人的日常维护工作做得不到位,如未定期清洁、检查,或者更换损坏的元件不及时,都可能导致电气故障的频繁发生。

环境因素:恶劣的工作环境,如高温、高湿、腐蚀性气体等,会对电气元件造成损害,缩短其使用寿命,增加故障发生的概率。

了解这些电气故障的原因,有助于我们在日常维护和操作中采取相应的预防措施,从而降低机器人电气故障的发生率。

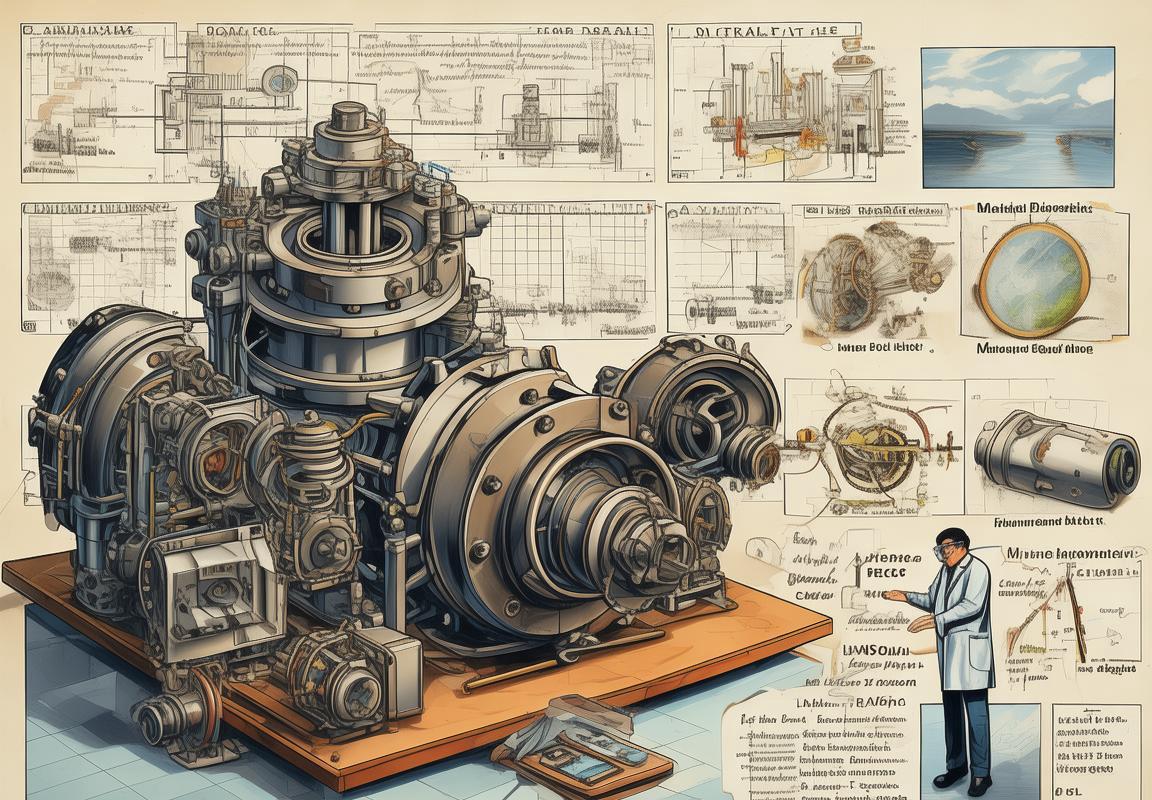

探讨机械故障的原因时,我们可以从以下几个方面进行分析:

材料疲劳与磨损机械设备的运作过程中,材料会经历反复的应力循环,导致疲劳裂纹的产生。此外,摩擦和磨损也是常见的原因,尤其是在高速旋转或高负荷的工作环境下。金属表面的磨损、腐蚀以及材料的疲劳断裂,都可能引起机械故障。

设计缺陷机械设备的设计不合理,如强度不足、结构不稳定、装配不当等,都是导致故障的重要因素。设计时未能充分考虑实际工作条件、负载变化或环境因素,可能导致在使用过程中出现意外断裂、变形等问题。

制造与装配问题制造过程中,如果零部件的精度不符合要求,或者加工过程中存在缺陷,如毛刺、裂纹等,这些都会在机器运转时引发故障。装配不当,如紧固件未正确安装、润滑不良等,也会导致机械故障。

维护保养不当机械设备的维护保养是保证其长期稳定运行的关键。如果维护不及时或保养不当,如润滑不足、油污积累、部件磨损后未及时更换等,都会缩短设备的使用寿命,增加故障风险。

使用环境因素使用环境对机械设备的影响不容忽视。例如,高温、高湿度、腐蚀性气体等恶劣环境,会加速设备部件的腐蚀和磨损,从而引发故障。此外,电源波动、电磁干扰等也可能导致机械控制系统失灵。

人为操作失误操作人员的操作不当,如超负荷运行、误操作、紧急制动不当等,也是导致机械故障的常见原因。这些人为因素可能会使设备承受超出设计范围的应力,从而导致损坏。

老化与退化随着时间的推移,机械设备的零部件会自然老化,性能逐渐退化。这种老化过程可能导致部件性能下降,最终引发故障。

通过上述分析,我们可以看出,机械故障的原因是多方面的,既有设计制造的问题,也有使用维护和环境因素的影响。了解这些原因,有助于我们采取针对性的措施,预防和减少机械故障的发生。

软件错误:编程缺陷软件故障中,编程缺陷是常见原因。这包括逻辑错误、代码错误、数据类型不匹配等。当这些缺陷未被及时修正,机器人可能会在执行任务时出现异常行为,如执行错误的指令、响应迟缓或完全停止工作。

系统冲突:软件兼容性问题不同的软件组件或操作系统版本之间可能存在兼容性问题,导致系统冲突。这种冲突可能会引发软件故障,表现为程序崩溃、数据丢失或功能受限。例如,更新操作系统后,某些机器人软件可能无法正常运行。

外部干扰:病毒和恶意软件病毒、木马和恶意软件等外部干扰是软件故障的另一个常见原因。这些恶意程序可能会破坏机器人软件,导致系统不稳定、功能受限甚至完全瘫痪。

用户误操作:操作不当用户在使用机器人时,由于操作不当也可能导致软件故障。例如,误删重要文件、错误的配置设置或在不合适的条件下运行程序,都可能引发软件问题。

解决方案:预防与修复针对软件故障,预防措施至关重要。这包括严格的软件测试、定期的系统更新和补丁安装。一旦出现故障,应立即停止使用受影响的软件,以防止问题扩大。接着,可以尝试以下解决方案: